超大型立体冷库的创新设计

近年来,生活水平的提高使人们对食品质量的要求越来越高,推动了冷链物流的发展。同时,国家在政策上对物流产业尤其是对冷链物流的发展给予大力支持。政策

引导和冷链市场需求拉动,促使国内冷库、低温配送中心等冷链基础设施建设持续升温。国内冷库容量增长速度很快,但和先进国家相比,我国冷链物流设施缺口仍然很大。据2003年美日统计资料显示,按人均占有冷库容积相比较,美国是中国10.3倍,日本是中国的15.73倍。同时值得注意的是,目前我国冷链物流设施有些已相当陈旧,设计不合理,如国内冷库的平均耗电量比英国、日本高出26%和46%。因此国内迫切需要采用新理念、新技术加大冷链物流设施的建设,这无疑给冷库建造技术的发展提供了广阔的空间。

冷库最新设计技术

1.领先的设计理念

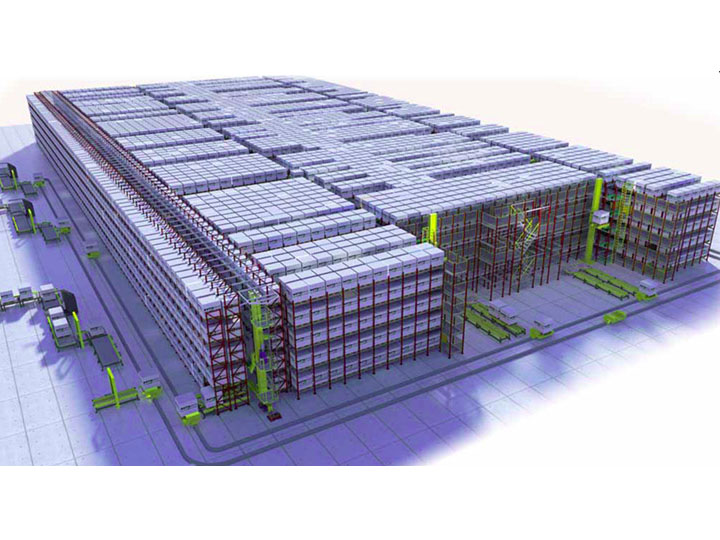

采用国际上领先的第三代冷库设计理念和技术——单层冷库、大容量库体、全自动堆垛、无人员进出冷库等。采用双通道立体货架配合自动堆垛机,实现了大容量的库存容积,在实现运营所需库容的前提下极大节约了土地的使用。

而国内冷库多为多层冷库,通常建造为3~6层,层高4米~6米,多数为砖与钢筋混凝土结构,货物存储采用托盘式货架或直接用托盘储存货物,有的将货物直接码放在地上。楼层间以货运电梯和楼梯连接。在同一位置,多层冷库群在国内很常见,多为4~8层单体冷库组合排列而成。多层冷库的货物搬运流通效率低,这直接受到货运电梯工作效率的影响。在多层冷库中,货物码放高度受楼层限制,货物总重量受楼层承载力限制,容积率相对低。多层冷库建筑自重高,大大增加了地基 的工程量,增大了投资、施工难度和施工时间。

单层冷库通常用钢结构建造,搭配钢筋混凝土和保温板,因此施工简单,安装速度快。冷库层高大于17米,内部用高层托盘式货架储存货物。货物从码头到达存放点只需很短的距离,而且是水平移动,配合自动化物流系统,较容易实现机械化、自动化作业和人工智能控制,货物搬运可以实现零停顿。楼层高度大,可最大限度地提高单位面积的储存容量,充分发挥地面承载能力,提高占地面积利用系数。另外,单体钢结构能有效地控制过度设计,减少材料,简化施工和设备安装,同时运用预置建筑,缩短施工时间,降低成本。

2.超长聚氨酯冷库外墙板

单层低温冷库采用了既是保温材料又是建筑外围护结构的新型建筑形式(也称:单层外包式冷库)。由于冷库外围护结构应避免有断缝的产生,必须使用超长的外墙板,因此创造了国内最大单板制造和安装的记录,单板长度超过20米,同时其厚度也达到了180毫米。

3.高密度高强度聚氨酯保温垫块

国内首次采用技术进行结构断冷桥,既起到保温隔热作用,又能承担主体钢结构的荷载。

4.低充注量氨制冷系统

制冷系统形式拟采用直接和重力供液方式,取代传统系统的氨泵供液方式,使循环桶的储氨量大为减少,无氨泵的动力消耗,系统更简化,节省初期投资和运行费用。整个系统的注氨量约为5吨,而同样规模的国内常规冷库的注氨量约为20吨。由于氨是易爆的挥发气体,低注氨量大大降低了系统的危险性。同时根据《京都议定书》和《蒙特利尔公约》,氨作为环保冷媒具有相比氟利昂等其他传统冷媒对臭氧层的破坏更小的优势,ODP和GWP的指标均为1,可以视为对环境没有破 坏度。

5.余热回收技术

压缩机在运转中需喷氨液对油进行冷却,而冷却冷凝后氨液能经节流膨胀进入蒸发器制冷,另一方面为防止冷库地坪下的地下水结冰,冻鼓地坪,引起建筑结构损坏,需对地坪加热。因此利用压缩机运转中产生的热油加热地坪是一举两得的好方法。而本项目地坪加热管的布置在我国大型冷库中也是首次使用。

6.自动运行系统

美国、西欧一些国家冷库制冷系统运行基本上都是自动化的,压缩机房无需人员值班管理,制冷系统中压缩机群能量调节、冷凝器的风机水泵运转、库内冷风机的阀门和风机运转等各项参数均可按设定程序自动运行。国外冷库节能减排比中国先进,关键在于此举。

市场前景

随着我国东部沿海地区的快速发展和快速道路交通网的升级,物流服务供应商和食品生产加工企业更加看重冷链物流效率和食品卫生安全,因此单层冷藏库凭借其高装载量、自动化系统和快速高效的货物流动能力,更加适合在这样的地区发展。

由于目前第三代单层冷藏库的技术仍由国外掌握,若由国外提供设计或技术服务,不仅代价昂贵,而且不利于我国冷藏库技术的发展。通过该科研项目,自主研发符合我国国情的冷藏库技术,可以大大降低对国外技术的依赖性,从而提高冷藏库技术的市场竞争力,也为工程质量提供了保障;同时又可对我国现有的老式冷藏库进行节能减排改造提供技术支持。综上所述,新型冷库设计、建设技术在国内具有广阔的市场空间。

最新产品

悬臂式货架

窄巷道货架

重力式货架

横梁式货架

穿梭式货架

阁楼货架

在线留言给我们